TG反波胆淘金app官网入口产品

小型装载机,山东装载机

小型装载机,山东装载机

今年,是中国无人驾驶矿车商用元年。包括矿区运输和矿车前后端改装,这一市场的规模可达6000亿元。

45岁的矿车司机李永发现,自己工作的煤矿工地上,出现了三台无人驾驶的翻斗车。

副驾驶位置上坐的安全员,都是懂电脑的大学生,盯着面前不停滚动着英文单词和数据的电脑屏幕。这块屏幕记录了车辆行驶和道路状况,且和远程控制中心同步。

“因为没有年轻人愿意来当大车司机。年轻人在矿上呆不住。”李永说。年底,他所在矿上的无人驾驶矿车将增加到十台。

李永所在的煤矿,是位于鄂尔多斯市达拉特旗白泥井镇的内蒙古宝利煤炭有限公司(下称宝利煤炭)。今年9月起,三台无人驾驶矿车在此试运行。

面积为7.7平方公里的宝利煤矿,明年将开掘北部区块。界面新闻记者目力所及的地方,翻斗车正在一层一层剥离土方,已形成的分级台阶,像大树的年轮。

李永看到的三台用于剥离和堆放土方的无人驾驶翻斗车,分别是两台同力重工I65和一台潍柴YZT3885A。

每辆车上装有四个激光雷达、五个摄像头和四个毫米波雷达。在封闭的装载区、600米的主干线和排土区范围内,它们以低于30km/h的匀速按照既定路线行驶。

在背后操纵这三台翻斗车的,是一套名为“愚公”的智慧矿山无人化运输系统,具体包括矿车无人驾驶系统、机群调度系统、远程管控系统等。

这套系统的提供者慧拓智能机器有限公司(下称慧拓智能)CEO陈龙对界面新闻记者称,这些露天开采的煤矿,最适合无人矿车投入使用。

宝利煤炭现场管理经理刘少宾对界面新闻称,剥离土方的成本,约占煤矿开采总成本的八成。“运输车队属于剥离土方部分,在煤炭成本构成中,车队成本占了重要部分。”刘少宾说。

一般情况下,煤矿将运输车队分编为各个班组。以挖土方的班组为例,一个班组通常由四台翻斗车和一台挖掘机组成,白天黑夜两班倒。一辆车配两个司机,一个班组约需配10名司机。

宝利煤矿一共有九个挖渣班组,其他的还有两到三个挖煤班组。再加上管理人员,该煤矿的运输团队共140-150人。一个好的翻斗车司机,保吃住月薪约7500元;挖掘机司机的月薪则可达1.2万元。

由此计算,该煤矿一年仅运输车队的司机费用在千万元以上,运营管理成本高企。

“三台无人驾驶的翻斗车,至少能节约六个司机的成本。”刘少宾说,最重要的是降低了安全隐患。

“要是人员安全出问题,不是罚钱那么简单,要停矿,负责人恐怕要负刑事责任。”刘少宾说。

此外,还有一个业界现实是,少有年轻人愿意来矿上当大车司机,招工慢慢的变难。

商用无人驾驶营运主要分两块,一块是公共道路,主要是高速公路等干线运输重卡的无人驾驶;一块是受限制区域,包括像港口、矿山、短途无人配送、城市及园区环卫等。

据陈龙介绍,中国矿区运输类无人驾驶有3000多亿元的市场规模,矿车无人化的前后端改装亦有3000多亿元的规模,预计未来市场会有爆发式增长。

自上世纪80年代末开始,王飞跃先后担任NASA/RPI空间探索智能机器人系统中心系统集成验证主管、美国纽约州制造与生产力转移中心网络分析主管,后成为NASA/UA本地行星资源利用空间工程研究中心无人系统主管与空间机器人首席研究员,亦是美国亚利桑那大学机器人与自动化实验室主任、复杂系统高等研究中心主任等。

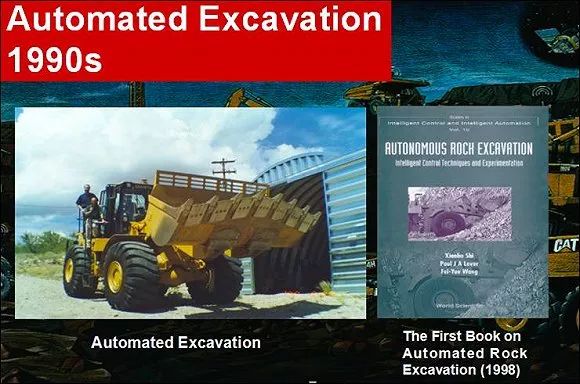

1998年,王飞跃与学生及同事一起,写了全球第一本关于挖掘和装载无人车的英文专著。

王飞跃还与卡特彼勒、小松及全球最大矿商必和必拓合作,研究露天铜矿的无人驾驶和自动化技术,亦为在西澳大利亚开矿的中国公司设计了无人挖掘、装载和运输方案。

后来,王飞跃回国研究平行驾驶,并推动无人驾驶落地。慧拓智能就是王飞跃的孵化公司之一。

王飞跃认为,以挖掘、装载和运输为主的采矿作业自动化,仍是无人驾驶技术最合适、最靠谱的应用领域。

陈龙表示,在矿区封闭的运输道路内,矿车在相对固定的路线上进行点对点运输,这对无人矿车来说,属于在相对明确的“硬规则”下进行自动化操作。

慧拓初期运营的无人翻斗车,副驾驶会坐着一位安全员负责检查和纠错。若运行发生故障或错误,能马上切换成手动模式,也可以在远程控制中心内,由监控员同步在模拟驾驶器上,对着电脑屏幕完成纠错操作。

矿车通过传感器和雷达收集数据,形成记忆并优化算法,可以越来越自动适应随天气变化的矿区道路。

陈龙是中国最早一批无人驾驶玩家。他认为早些年(2008年-2014年)在国内做无人驾驶,比较难以获得国家项目支持。

2015年-2018年上半年,随着AI以及各方面条件越来越成熟,资本陆续入局无人驾驶领域。此间,中国政府也陆续颁布鼓励矿山信息化、数字化和无人化建设的发展规划。

在资本和政策的双重利好下,入局的玩家们逐渐增多,除了慧拓智能之外,还有踏歌智行、易控智驾等科技创业公司。

10月10日,徐工集团称,其露天矿山无人驾驶运输系统示范工程首批无人装备,在中国黄金集团完成装配。

北方股份也在今年年初推出了名为NTE120AT的无人驾驶电动轮矿车,载重110吨,并在上半年进行试运行。

除慧拓智能外,踏歌智行、易控智驾、拓疆者等矿区无人化解决方案提供商,也均在今年开始了测试或运营。

上世纪90年代,卡特彼勒开始研究矿车无人化,2011年,其无人矿车投入商业运营,目前已在全球运营200多台;小松的无人驾驶卡车则在2008年就已投入商用。

在第二届中国国际进口博览会(下称进博会)期间,卡特彼勒展位工作人员告诉界面新闻记者,目前卡特彼勒关注的重点,是整个矿山无人化。

该人士对界面新闻记者称,这并不是件容易的事。“矿山的无人化背后,是相当多的人工在后台提供技术上的支持和运营。”该人士称。

“无人矿车不会自己从一个点行驶到另一个点。”该人士说,关键需要靠人与车在管理上的配合。

据界面新闻了解,卡特彼勒的无人驾驶矿车,最早和有人驾驶的车队混编在一起运作。经过几年混编试验后,发现无人矿卡能提高效率、节省成本、降低安全风险隐患,此后才逐渐用无人矿车替代有人矿车。

卡特彼勒自动化产品经理负责人Joe Forcash曾表示,无人驾驶矿车能提高效率、减少安全隐患,但矿业主们也要接受一个现实:无人矿车的价格很贵。

在大宗商品的价值低迷时,矿主们首要考虑的是改善资产负债表、节省开支。对于无人矿车的投入,一般选择大宗商品的价值不错的时候。

必和必拓、力拓以及FMG这些矿业巨头们,在十年前已陆续投入到正常的使用中无人矿车系统,但目前数量仍较为有限。

像蚱蜢象一般的无人矿车,奔跑在矿业巨头们一望无际的矿山中。其中,以FMG的应用力度最大,目前运营的数量为100多台。

英澳矿商力拓集团认为,相比人工驾驶,无人驾驶矿车约能降低15%的成本。目前,其在四个矿山中采用了73辆小松的无人驾驶矿车。

相较国外,一位不愿透露姓名的国内业内人士称,中国国内的科研院校、制造企业和矿山业主,目前正在集中探索无人驾驶矿车制造,较少关注整个矿山的无人化。

据陈龙介绍,目前国内玩家的商业模式主要有三种:一是做矿车前装,为车企提供无人化的原始设备;二是与运输车队合作,将已有的卡车做改造,即后装;三是与矿山和设备商合作,在运输方面取得技术分成。慧拓智能实施的是第一种和第二种模式。

根据“先行者”卡特彼勒的经验,从几台矿车到几百台矿车的跨越,不是技术挑战,更多的是人工配合与管理的挑战。

上述卡特彼勒人士称,卡特彼勒的经验是,派驻员工和矿山方、设计院三方一起长期合作,在生产管理上进行对接,为其提供运营方案或者培训。

“你看到的工作团队,根本分不清哪些是矿山的员工、哪些是卡特彼勒的。但他们是一个团队,都在提供后台支持。”该人士称。